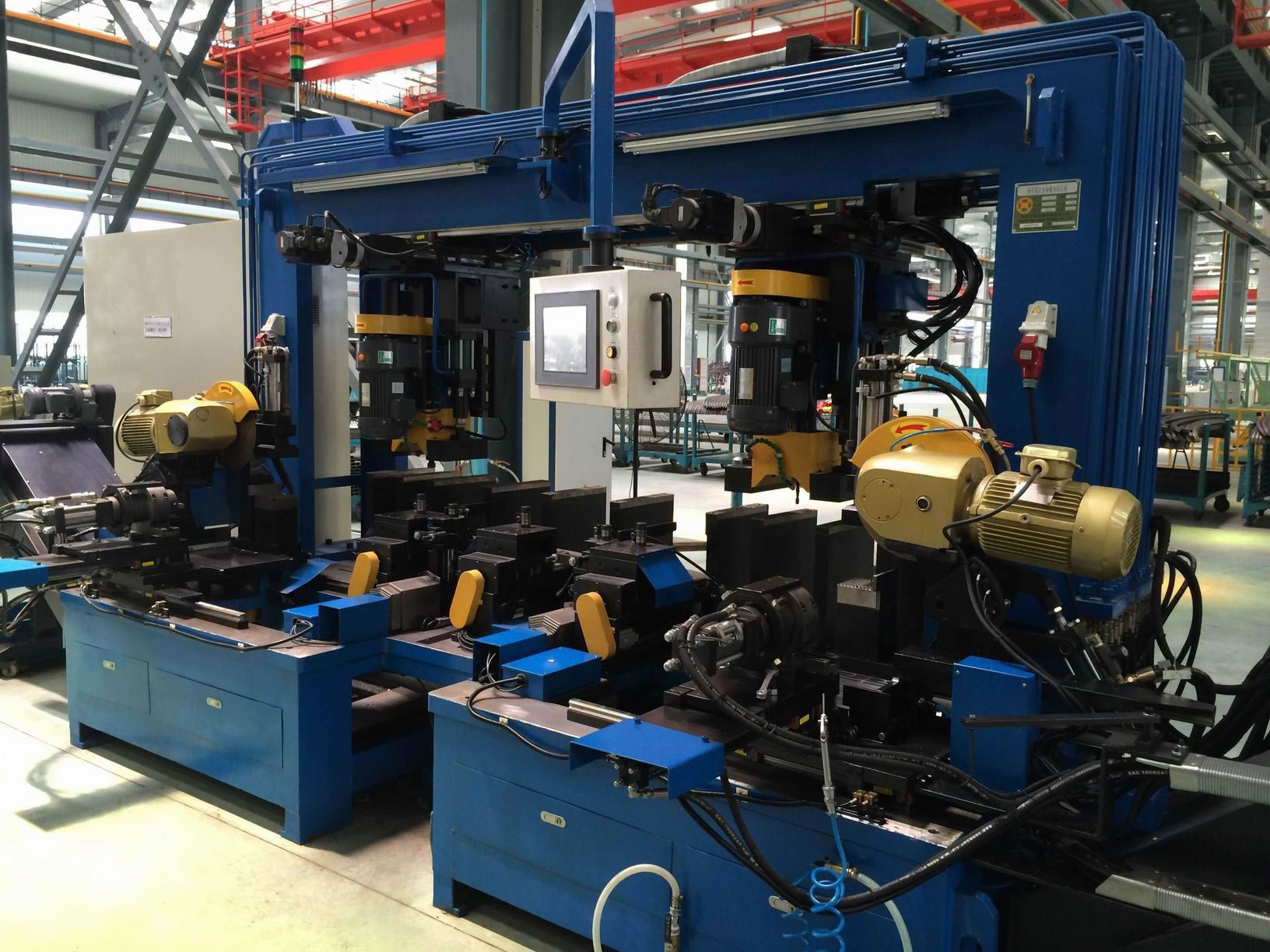

双头锯切+剪磷化孔+钻孔↑↑

双头锯切+剪磷化孔↑↑

|

|

工作效率:

锯切工序和电泳孔加工工序在一个工位先后完成,时间不超过40秒,过线孔在另一工位加工,单个孔加工时间不超过30秒,两个工序同步工作后自动衔接,工作时间相互重叠,确保工作节拍在45秒之内(双孔加工不超过55秒,且锯切工序自动等待钻孔工序)。

加工精度

外弧面弦高误差≤±1mm,两端锯切角度误差≤±1°。

产品尺寸范围

1)弧杆件长度范围:1800mm~2650mm;

2)弧杆件弧高范围:100mm~400mm;

3)弧杆件截面宽度尺寸:30mm~80mm;

4)弧杆件截面高度尺寸:30mm~50mm;

主要性能

1)节拍24秒;长度误差<±0.2mm;角度误差<±0.1°;人工把工件长度、角度、工件曲线上3点坐标、工件流水孔位置、工件上过线孔位置坐标输入到电脑上,人工把工件放到机器上,设备首先检测工件弧线误差是否在允许范围内,如果是,则两端锯切弯管料头、切两端流水孔、钻过线孔、下件到料车上等全部过程自动完成。

2)再次生产同一产品,只要调出产品代号,前面参数自动生成,直接进入生产。

3)根据不同弧杆件,设备锯切平台两端水平伺服移动,满足弧杆件长度尺寸,设备自动调整5个数控定位点,组成靠模曲线;人工上料后,设备自动锯切弧杆件两端的滚弧工艺料头,自动实现锯切、钻孔两工位之间的精确工件移动,自动加工弧杆件两端的电泳孔和中部过线孔,自动下料;锯屑、锯切料头、钻屑自动集中处理,方便设备的清洁工作。

设备优点

解决了过去锯片砂轮切割及人工钻孔加工工艺的效率低、精度不达标、劳动强度大、噪音大、粉尘大等问题。

适应范围

1)客车弧杆件长度在1800mm~2650mm之间变化,两端锯切头同时向中心方向自动伺服位移,满足长度变化;

2)弧杆件中部曲线变化无规律,设备的5个数控定位点由伺服控制位移,组成数控靠模,满足所有甲方提供的弧杆件产品曲线变化;

3)弧杆件两端锯切角度在0°~60°之间变化,锯切角度由旋转伺服自动控制,实现角度自动调整;

4)弧杆件中部过线孔位置变化无规律,钻头由伺服控制位移,自动定位、自动钻孔;

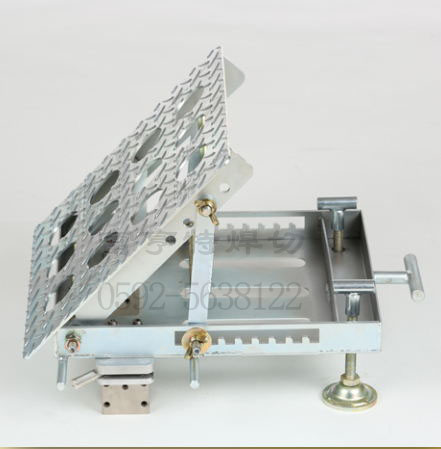

5)顶弧杆件电泳孔在内、外弧面,前后围弧杆件电泳孔在上、下平面,弧杆件弧高在100mm~400mm之间变化,断面宽度在30~80mm之间变化,高度在 30~70mm之间变化,液压剪系统通过人工进行上下、左右、转角调整,可满足所有弧杆件产品的电泳孔加工,调节过程简单、轻便,每一个位置的调整时间不 超过3分钟,液压剪结构稳定可靠。

6)弧杆件钢管自身尺寸公差,制弧引起的型材表面凸起、凹陷,以及弧杆件两端小弧度与图纸不一致等现象,不会引起定位不准确,装夹松动等情况的发生。

工艺过程描述

加工程序准备(输入或调用有关加工技术参数)→5个数控定位点自动到位,锯切机头自动找好角度,液压剪手动调节找好剪切方向→弧杆件人工上料→弧杆件紧靠中间3个定位点,弧杆件位于两端定位点中间可不贴和→踩下脚踏开关→油缸压紧弧杆件→双头同时锯切→推料头气缸把料头推入废料箱→液压剪插入弧杆件→剪U型电泳孔→液压剪退回→压紧油缸松开→移料机械手夹紧弧杆件→移料机械手前移→移料机械手上升→移料机械手后退至钻孔工作台(同时人工开始上料,一个新的锯切过程开始)→移料机械手松开→移料机械手下降→钻孔单元油缸压紧弧杆件→钻孔动力头钻孔→钻孔单元油缸松开弧杆件→加工完成的弧杆件被移料机械手依次挤到出料架上。